Hace años que tenía una 307 de Roco aparcada. Entre otros muchos otros males, sufría de desgaste en los sinfines de transmisión, necesitaba nuevos engranajes. Fue mi primera locomotora a principios de los 90, adquirida con un set de inicio y la acabé aparcando tras intentar digitalizarla. Motivo por el que adquirí otra unidad ya digitalizada.

Me decidí a adquirir el recambio e intentar recuperarla. Aunque Fleishman ahora fabrica el mismo modelo, curiosamente esa pieza no consta en la hoja de despiece que descargué de la web. Les escribí un email solicitando la disponibilidad de la pieza, aunque respondieron, tardaron aproximadamente un mes. En ese periodo se me planteó ¿Y si me la hago yo con la impresora 3D?

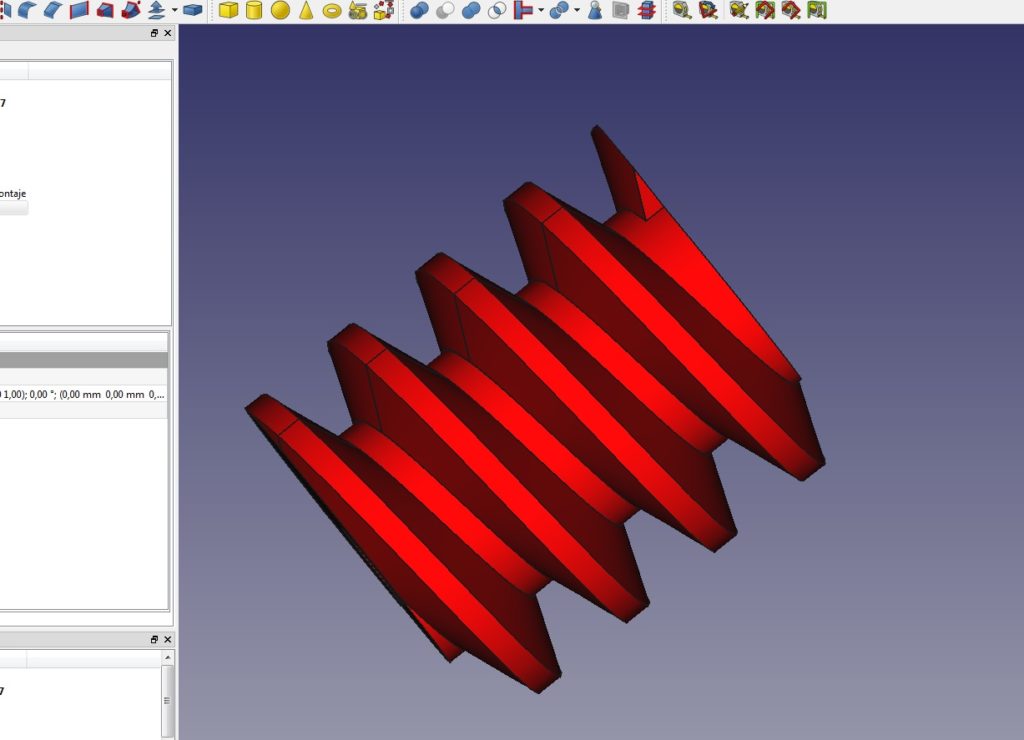

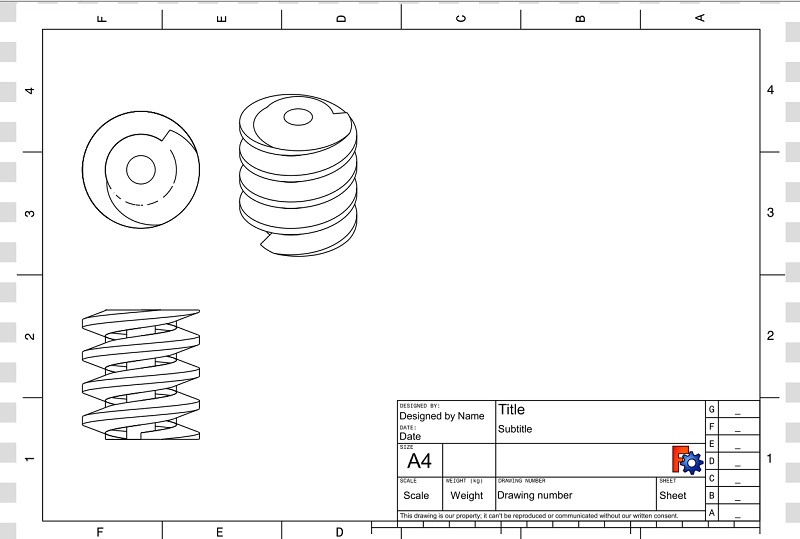

El primer paso fue el diseño. Midiendo la pieza original y mediante los cálculos que obtuve en internet para realizar un sinfín, fue deduciendo los parámetros necesarios. Cuando cuadraron con la pieza a obtener era necesario diseñarla en algún software. Utilicé el FreeCAD.

Buen ya podíamos obtener el archivo STL. Ahora el material y la definición. Era una pieza muy pequeña y debía resistir al desgaste. Adquirí un juego de cabezales desde 0.2 a 1.0 mm. Utilizando el más pequeño y definición de 0.1 mm, realicé prototipos en ABS, pero el desgaste era muy rápido.

Investigando materiales que pudiera imprimir, solicité una cantidad pequeña de TRIBO, un plástico con una alta resistencia al desgaste o eso decían, pero no dio el resultado esperado, a pesar de tener un precio muy elevado en comparación a otros materiales.

Decidí probar con variantes de Nylon. Adquirí pequeñas cantidades de Nylon Bridge, Strong y FC15. Todos ellos más económicos. Y nuevos cabezales de acero, ya que los dos últimos desgastan los de latón. La intención era ir subiendo resistencia para no dañar los engranajes de transmisión. Pero no hizo falta, con el Nylon Brige resultaron perfectos.

La dificultad está en el tamaño de las piezas y nivel de precisión a obtener. Como recomendaciones diría que imprimir a la menor temperatura permitida por el material, dependerá del tipo de Nylon empleado, en el caso del Nylon Bridge use 240º. La velocidad de impresión muy baja, por debajo de los 10mm/s. Usar soporte como mucho tipo base, ya que después retirarla en muy difícil, requiere mecanizado posterior, no como en el PLA o el ABS.

Conseguí realizar las dos piezas y la máquina corre como nueva.

En la asociación un compañero de afición me preguntó cómo hacerlas para reparar una 252 H0 de Lima. Le faltaban dos dentadas. Una oportunidad para comprobar si el método funcionaba realmente. Me ofrecí a intentarlo.

Había realizado unos pequeños tutoriales de otro software de diseño, el OpenSCAD . Este software admite realizar diseño muy parametrizables, ya que se obtienen escribiendo código. Y conocía librerías específicas para la creación de dentadas, eso sí, escrita y documentada en alemán. Podía ser más fácil de emplear que crear el diseño con FreeCAD.

Con la experiencia adquirida en la realización de los sinfines de la 307, y las mejoras que realicé en la impresora para incrementar estabilidad y precisión como consecuencia de ese trabajo, la obtención de las nuevas dentadas fue relativamente fácil.

Si Fleishman hubiera sido más ágil en la respuesta del servicio técnico, quizás me hubiera gastado menos dinero, unos 30 € entre las dos piezas y el envío, Y sin duda muchísimo tiempo. Pero considero bien aprovechada la inversión en cabezales de todo tipo y medida, así como en materiales varios para imprimir. Y lo más importante, el conocimiento adquirido que me permite un “sinfín” de posibilidades en el mantenimiento del material rodante.